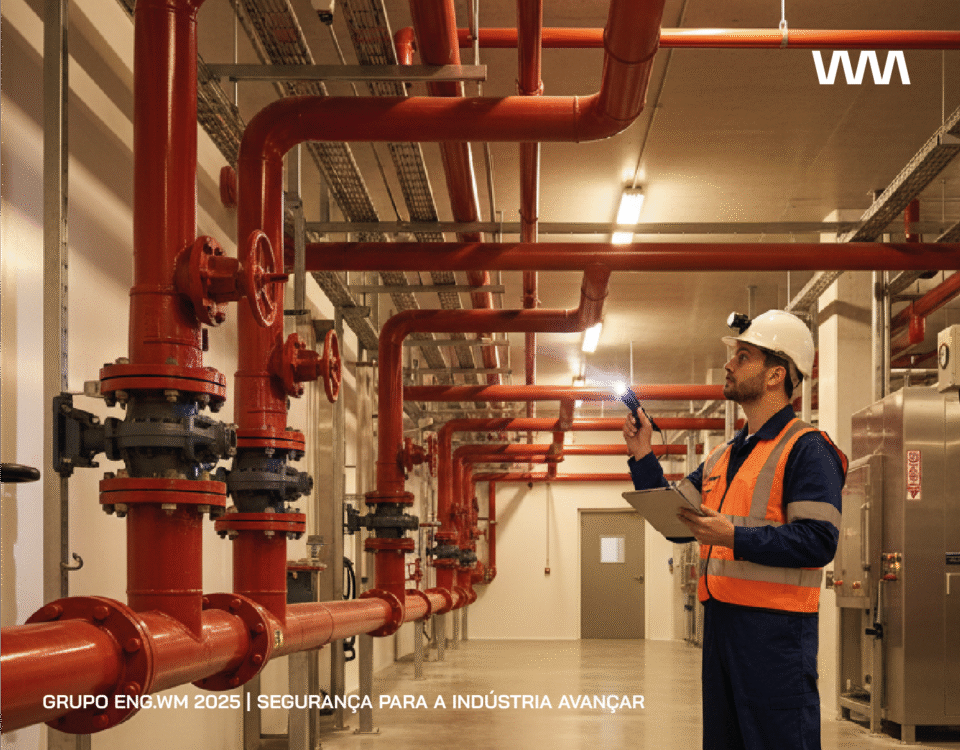

Em ambientes industriais, onde calor, pressão e energia coexistem em larga escala, a segurança contra incêndios não é uma opção, é uma exigência técnica e legal.

Nos setores de alimentos, bebidas, papel e celulose, açúcar e etanol, os sistemas de hidrantes e sprinklers são componentes indispensáveis para a continuidade operacional e a integridade das pessoas.

Mais do que equipamentos, são linhas de defesa que separam uma ocorrência controlada de um desastre com perdas irreversíveis.

Hidrantes: o combate manual com precisão e força

Os sistemas de hidrantes são projetados para garantir ação imediata de brigadas e bombeiros em caso de incêndio.

Cada ponto de hidrante é alimentado por uma rede pressurizada, assegurando volume e pressão adequados para combater o fogo de forma eficaz.

Componentes principais:

- Válvulas de controle: permitem abertura e fechamento do fluxo de água com segurança.

- Mangueiras e esguichos: conduzem a água até o foco do incêndio com direcionamento preciso.

- Abrigos e suportes: protegem os equipamentos contra danos físicos e garantem acesso rápido.

A instalação e manutenção devem seguir rigorosamente a ABNT NBR 13714, norma que define parâmetros técnicos de aceitação e desempenho do sistema.

Em ambientes com poeira, graxa ou gordura, como fábricas de ração e frigoríficos, a proteção dos abrigos e a estanqueidade das conexões são pontos críticos de inspeção.

Chuveiros automáticos – Sprinklers: resposta automática que salva tempo e estruturas

Os sistemas de sprinklers representam a primeira linha de resposta automática diante de um incêndio.

Cada chuveiro automático é equipado com um elemento termossensível, que rompe ao atingir determinada temperatura, liberando água imediatamente sobre o foco.

Componentes principais:

- Chuveiro automático: libera água ao detectar o calor do fogo.

- Ramais e conexões: conduzem o fluxo pressurizado.

- Reservatórios e válvulas de alarme: mantêm a operação constante e sinalizam o acionamento do sistema.Esses sistemas são regidos pela ABNT NBR 10897, que determina espaçamento, pressão mínima e classificação de risco, pontos especialmente relevantes em laticínios, usinas e indústrias químicas, onde há alta carga térmica e materiais inflamáveis.

Inspeção e manutenção: a diferença entre segurança e falha

A confiabilidade de um sistema preventivo depende da sua rotina de inspeção e manutenção.

A negligência de testes e limpezas periódicas é uma das principais causas de falhas em emergências reais.

Boas práticas:

- Inspeções visuais semanais para identificar obstruções e corrosões;

- Inspeções em manômetros e válvulas de alarme;

- Testes de pressão e vazão conforme especificações do projeto;

- Limpeza e substituição de peças desgastadas;

- Registros técnicos para comprovação de conformidade legal junto ao Corpo de Bombeiros.

A execução deve ser feita por profissionais habilitados com registro no CREA, conforme as normas NBR 13714 e NBR 10897.

Hidrantes e sprinklers não são apenas exigências normativas.

São o reflexo da maturidade operacional de uma indústria que entende que prevenir é mais eficiente, e mais econômico, do que remediar.

Empresas que tratam a segurança como investimento estratégico protegem não só o patrimônio, mas também sua reputação e continuidade produtiva.

Grupo ENG.WM – Mais segurança para as pessoas, mais resultados para a indústria.